آشنایی با خط تولید الیاف پلی استر

محصول تولیدی این واحد الیاف پلی استر کتان تایپ می باشد. الیاف کتان تایپ دسته ای از الیاف پلی استر هستند که دارای دنیر پایین بوده و به خاطر این ظرافت پایین میکرو دنیر و یا سیستم پنبه ای نیز نامیده می شوند. این محصول ماده اولیه تولید نخ های پلی استر و نخ های پلی استر پنبه می باشد که به عنوان ماده اولیه اصلی تولید انواع پارچه های پلی استر پنبه و سایر محصولات مورد استفاده قرار می گیرد.

الیاف پلی استر تکجزئی تولیدی در واحد به شکل الیاف سالید کتان تایپ سیستم پنبه ای میکرو دنیر از برش ها و اشکال مختلف می باشند .

تولید و مصرف فیلامنت های مصنوعی (سنتیتیک) از ۱۹۴۰ تجاری شد و امروزه سهم قابل توجهی از الیاف مصرفی را شامل می شود. این الیاف، دارای اختلافاتی با الیاف طبیعی هستند، اما به دلیل امکان آمیزه کاری و اختلاط دو یا چند پلیمر، علاوه بر اینکه روشی اقتصادی برای به دست آوردن الیاف جدید با خواص مطلوب است، ترفندی کاملا شناخته شده برای دستیابی به یک سری خواص ویژه بدون نیاز به سنتز پلیمر جدید است.

الیاف سنتیتیک اغلب به روش اکستروژن که عبارت است از خروج با فشار محلولی غلیظ (با غلظتی مانند عسل) از سوراخ های کوچکی به نام رشته ساز تولید می شوند که رشته های یکسره نیمه جامد پلیمری را ایجاد می کنند. از جمله روش های مهم تولید الیاف مصنوعی، ذوب ریسی، خشک ریسی، تر ریسی و ژل ریسی است. در خشک ریسی و تر ریسی، ماده ای جامد در حلال حل شده که یا توسط دمش هوای گرم تبخیر شده و یا در آب از ماده اصلی جدا می شود که در صورت استفاده از ماده تبخیر شدنی، از خشک ریسی و در صورت سنگین بودن حلال، از روش های تر ریسی استفاده می کنیم.

الیاف طبیعی، معمولا دارای مقداری تجعد (پیچ خوردگی و یا موج) در طول خود هستند و به همین دلیل، الیاف حجیم می شوند که از خواص مطلوب آنها به شمار می آید. این خاصیت، کمتر در الیاف مصنوعی دیده می شود. امروزه سعی شده با روش های خاص (تکسچر ایزینگ) که در واقع مجموعه عملیاتی برای مناسب ساختن فیلامنت های مصنوعی (از نقطه نظر زیردست، ظاهر، نوع بافت و…) برای تولید منسوجات است، اقدام به اصلاح خواص الیاف شود.

حجیم بودن الیاف، علاوه بر افزایش میزان پوشانندگی، به قدرت عایق بندی گرمایی منسوجات کمک زیادی می کند. در مقابل، الیاف مصنوعی مثل پلی استر غالباً دارای سطح صاف و همچنین قاعده ای مدور هستند. پارچه هایی که با فیلامنت مصنوعی ممتد بافته می شوند، لغزنده اند و علاوه بر عایق بندی گرمایی کم، قادر به انتقال رطوبت نبوده و به طور کلی، پوشش مطلوبی ندارند. از جمله خواص مناسب الیاف مصنوعی می توان به مقاومت سایشی بالاتر آنها در مقایسه با الیاف طبیعی و در نتیجه سهولت شست و شو و خشک کردن آنها اشاره کرد.

اصولا با کوتاه کردن طول الیاف مصنوعی، خواص آنها به الیاف طبیعی نزدیک تر می شود. برای نزدیک تر کردن خواص الیاف مصنوعی به الیاف طبیعی، معمولا بعد از کوتاه شدن به آنها تجعد داده می شود. به کمک تکسچر ایزینگ و با استفاده از خاصیت ترموپلاستیکی الیاف مصنوعی، می توان ضمن حفظ طول ممتد فیلامنت ها، با ایجاد تغییراتی دائمی به صورت موج، حلقه و یا چین خوردگی، خواص فنریت (افزایش ازدیاد طول تحت یک نیروی ثابت)، انتقال رطوبت، حجم مخصوص (کاهش وزن مخصوص و ازدیاد ضریب پوشانندگی) و عایق بندی گرمایی بالا (ایجاد فضا بین الیاف و در نتیجه محبوس کردن هوا)، کدرشدن سطح نخ (بر اثر نایکنواختی انعکاس نور از سطح آن و کاهش جلای نخ) و زیردست را افزایش داد. مهم ترین الیاف برای تکسچر ایزینگ، عبارتند از: پلی استر، نایلون۶، نایلون۶۶ و همچنین به مقدار کمتری پلی پروپیلن. از جمله شیوه های تکسچر ایزینگ الیاف، می توان به تغییر فرم به موازات محور فیلامنت و یا سطح قاعده فیلامنت اشاره کرد. در بحث تغییرات در سطح قاعده لیف، الیاف پروفیلی، توخالی (میان تهی)، الیاف توخالی پروفیلی و الیاف دوجزئی دخیل هستند.

پلی استر، اولین بار توسط «کاروترز» که برای شرکت Dupont کار می کرد، به عنوان پلیمر معرفی شد. در واقع، او کشف کرد که از ترکیب الکل ها و کربوکسیلیک اسیدها، می توان به طور موفقیت آمیزی به الیاف دست یافت. گروهی از دانشمندان انگلیسی در ۱۹۳۹ تحقیقات کاروترز را دنبال کرده و در ۱۹۴۱ موفق شدند اولین الیاف پلی استر را با نام تریلن تولید کنند. سپس، شرکت Dupont در ۱۹۴۶ تمام حقوق قانونی مربوط را خرید و الیاف پلی استری را با نام Dacron به بازار معرفی کرد.

در سال ۱۹۵۸ الیاف پلی استر دیگری با نام Kodel توسط Eastmen Chemical products معرفی شد و به همین ترتیب، بازار الیاف پلی استر گسترش یافت. از آنجا که این الیاف ارزان قیمت و با دوام بودند، کارخانه های نساجی بسیار کوچک، به سمت استفاده از آنها حرکت کردند. به تازگی پلی استر به عنوان پلیمری با زنجیرهای بلند که از حداقل ۸۵درصد وزنی یک استر و همچنین یک دی هیدریک الکل و یک ترفتالیک اسید تشکیل می شود، تعریف شده است. علت انتخاب نام «پلی استر» به دلیل وجود اتصال های تکراری مونومرهای استری در این الیاف است. استرها نیز از واکنش الکل و کربوکسیلیک اسید تشکیل می شوند.

پلی استرهای مختلفی در بازار وجود دارند که دو نمونه از آنها، پلی اتیلن ترفتالات (PET) و پلی ۱و۴- سیکلوهگزیلن دی متیلن (PCDT) است.

به دلیل کیفیت مطلوب الیاف و پارچه های پلی استر، این مواد دارای کاربردهای مختلفی هستند. پلی استر به دلیل سختی و دوام بالا، اغلب به عنوان تن پوش و لباس مورد استفاده قرار می گیرد. پلی استر، لیفی مستحکم است که در برابر حرکت های سنگین و مستمر، مقاومت می کند. خاصیت آب گریز آن باعث می شود تا به عنوان ماده ای ایده آل در محیط های خیس یا نم دار مورداستفاده قرار گیرد. از آنجا که پلی استر می تواند به هر شکلی قالبگیری شود، خواص عایقی معینی را می توان در آن ایجاد کرد که یکی از این روش ها، ساخت الیاف توخالی است. این فرایند باعث در تله افتادن هوا درون الیاف می شود که توسط بدن انسان گرم می شود. این هوای گرم در درون الیاف باقی می ماند و باعث گرم کردن بدن در هوای سرد می شود. روش دوم، استفاده از الیاف پیچ خورده در محصولی پرشده با الیاف است. پیچ خوردگی ها به نگه داشتن هوای گرم کمک می کنند. لذا پلی استر، لیفی ایده آل برای کاربردهای اینچنینی است و از آنجا که شکل خود را حفظ می کند، در نقطه مقابل پنبه و پشم که با مرور زمان خاصیت خود را از دست داده و قابلیت به دام انداختن هوای گرم را از دست می دهند، قرار می گیرد. پلی استر، علاوه بر مصرف در پوشاک دارای کاربردهای صنعتی مختلفی است که از آن جمله می توان به استفاده در فرش، فیلترها، رگ های مصنوعی، طناب، فیلم و منسوجات خودرویی اشاره کرد.

ـ لباس: قابلیت استفاده در هر نوع لباس

ـ لوازم خانگی: فرش، پرده، پارچه، رویه بالش، پوشش دیوار و مبلمان

ـ سایر کاربردها: قطعات داخل خودرو، شیلنگ آتش نشانی، تسمه های قوی، طناب و تور، نخ دوزندگی، نخ تایر و…

هم اکنون پروژههای چیپس پلیاستر یزد و پتروشیمیهای بندر امام به طور تقریبی همزمان به بهرهبرداری رسیدهاند. ظرفیت تولید شرکت چیپس پلیاستر یزد، سالانه ۷۰ هزار تن چیپس گرید الیاف است (با مواد اولیه از پتروشیمی) و ظرفیت پتروشیمیهای بندر امام (طبق برنامه قبلی) ۳۵۲ هزار تن چیپس پلیاستر و ۲۳۵ هزار تن پلیاستر ویژه تولید ظروف پت (PET) است. در حال حاضر از یک سو، در کشور ما کمترین سرمایهگذاری در تولید پلیاستر نساجی چه در مقایسه با کشورهای همسایه و چه دیگر نقاط قاره آسیا و همچنین مطابق با نیاز داخلی انجام شده و از سوی دیگر، مازاد ظرفیتهای قابل ملاحظهای برای تولید پلیاستر در سطح قاره آسیا وجود دارد. در سطح دنیا، مازاد ظرفیتها، بحرانها، رکودهای اقتصادی و کاهش مصرف جهانی، منجر به جنگ قیمتها شده که بهای الیاف پلیاستر را تا پایینترین حد ممکن کاهش داده است، اگر چه در حال حاضر برخی چشماندازهای امیدبخش برای بهبود بازار در سالهای آتی وجود دارد که بیش از هرچیز به بهبود وضعیت اقتصاد جهانی بستگی خواهد داشت.

سرمــــایهگذاری در صنعــــت پلـیاستــــر کشــــور، دستآوردهایی شامل افزایش سطح ارزش افزوده چیپس پلیاستر تولیدی، رفع نیازهای داخلی و کاهش یا قطع واردات، تکمیل زنجیره تولیدات نساجی کشور، تکمیل زنجیره ارزش افزوده مبتنی بر منابع نفتی و گازی و استفاده از مزیتهای نسبی کشور را به همراه خواهد داشت. از دیدگاه ملی، پلیاستر یک کالای استراتژیک برای صنعت نساجی کشور (و همچنین در امتداد صنایع پتروشیمی) محسوب میشود که هم اکنون بیش از نیمی از نیاز داخلی توسط واردات رفع میشود.

به رغم افزایش تقاضا برای پلیاستر، هنوز سرانه مصرف پلیاستر در ایران، در حدود ۵/۲ کیلوگرم، در مقایسه با ۱/۳ کیلوگرم برای چین، ۶ تا ۹ کیلوگرم برای آمریکا، ژاپن و اروپای غربی و متوسط بالای ۳ کیلوگرم در جهان است. از طرفی با توجه به نیاز شدید و روزافزون جمعیت کشور به غذا، رقابت محصولات جایگزین پنبه موجب خواهد شد تا در چند سال آینده، در صورت تداوم شرایط موجود، تولید پنبه کشور افزایش قابل ملاحظهای نیابد، همچنین مواردی از قبیل سهولت نگهداری و دوام بیشتر، گرایش به طرف مصرف پلیاستر را تشدید خواهد کرد.

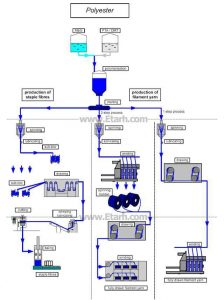

فرآیند تولید الیاف پلی استر

در شایعترین روش تولید الیاف تولید در دو مرحله انجام می شود. مرحله ذوب ریسی و مرحله کشش

در مرحله ذوب ریسی ابتدا مواد اولیه شامل گرانول های مواد ویرجین وارد وکیوم درایر ها می شوند. در پروسه ای که حدود ۱۲ ساعت به طول می انجامد رطوبت مواد در شرایط خلا به حد قابل قبولی می رسد ( حدود ۰.۰۰۵) و سپس مواد اولیه از آنجا به هاپر ریخته می شوند. هاپر با شار کنترل شده ای مواد اولیه را داخل اکسترودر ریخته می شود. مواد تحت حرارت در اکسترودر ذوب شده و با گذشت از ماردون با روانروی مورد نظر پس از گذشت از فیلتر وارد اسپین بیم می شوند. پس از عبور از سردوشی های این دستگاه مواد به صورت رشته های در آمده و از آنجا به سالن کشش منتقل می شوند.

در سالن کشش این رشته ها با گذشت از مراحل مختلف کشش تحت حرارت و روغن ها و مواد خاص به ظرافت مورد نظر رسیده و در مراحل آخر توسط دستگاه کاتر به اندازه های مورد نیاز برش خورده می شوند. الیاف حاصل توسط دستگاه بیلر در عدل هایی با اندازه های قابل تغییر بسته بندی و کمربند کشی می شوند و در همان انتهای خط انبار می شوند.

مراحل مختلف تولید در نمودار زیر نشان داده شده است.